在碳化硅產業鏈中,襯底部分佔據主要價值份額,其在碳化硅器件總成本中的比重可達近50%。相較而言,在硅基半導體器件的成本結構中,硅片襯底的佔比通常不超過10%。這一顯著差異的根本原因在於碳化硅單晶材料制備的複雜性。

不同於硅,碳化硅在常壓下不存在液態,它只在固態和氣態之間轉換。硅可以通過液態垂直拉伸形成晶棒,但碳化硅由於其化合物性質,無法通過傳統的直拉法制備。簡言之,碳化硅在達到一定溫度後會從固態直接昇華成氣體。

碳化硅單晶的生產始於1885年,當時美國化學家Edward Goodrich Acheson首次通過將焦炭和硅石(石英砂、石英岩等)在電熔爐中混合加熱而獲得。長期以來,這種混合加熱的方法主導了碳化硅的制備,但生成的晶體常含有較多雜質,尺寸較小,主要應用於工業磨料等領域。

1955年,飛利浦實驗室的Lely發明瞭碳化硅的昇華生長法(也稱為物理氣相傳輸法,即PVT法),實現了純淨碳化硅單晶的制備。這一方法採用石墨坩堝,以碳化硅粉晶作為原料,利用多孔石墨在坩堝中央形成一個空腔,通過注入Ar和H2氣體並加熱至2500℃,使得碳化硅粉料昇華並在中間空腔中生長成單晶。

隨著技術的不斷發展,當前碳化硅晶體的生長主要採用以下三種方法:

物理氣相傳輸(PVT)法

物理氣相傳輸(PVT)法目前是制備碳化硅(SiC)單晶的主流方法,被大多數大規模生產SiC襯底的企業所採用。這個過程從原料的合成開始:將高純硅粉與高純碳粉按照特定比例混合,然後在2000℃以上的高溫下,在反應室內進行特殊的化學反應。這個步驟旨在去除吸附在微粉表面的微量雜質,確保按照預定的化學計量比反應生成具有特定晶型和顆粒度的碳化硅顆粒。經過破碎、篩分、清洗等一系列工序後,得到滿足晶體生長標準的高純度碳化硅粉。每批原料都需經過純度和顆粒度的嚴格測試。

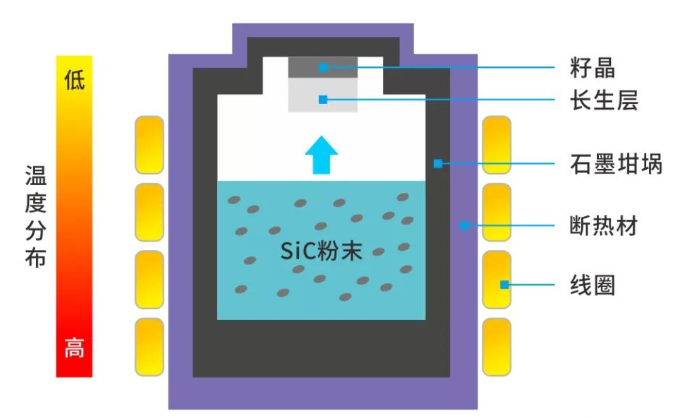

接下來是碳化硅單晶的生長階段。在這一步驟中,PVT法主要在接近真空的封閉生長室內進行。通過感應加熱技術,將碳化硅粉料加熱至超過2300攝氏度,使其昇華並產生多種氣相組分(如Si、Si2C、SiC2等)。這些氣體在生長腔室頂部的碳化硅籽晶表面進行原子沈積,逐漸形成碳化硅單晶。

在整個生長過程中,需要精確控制多個參數,如生長溫度、溫度梯度、晶體與原料表面的距離以及生長壓力等。這些參數的微小變化都可能影響晶體的最終品質,如晶體結構的變化或形成缺陷。因此,如何控制生長室內的熱場和溫度梯度成為了各個廠商的核心技術,也是許多企業擁有自主研發單晶爐能力的關鍵所在。

然而,PVT法在生長SiC單晶時的速度相對較慢。通常,生長出20毫米厚的晶體需要大約7天時間,而相比之下,生產1至3米長的硅晶棒只需一天。儘管如此,PVT法憑借其在制備高質量碳化硅單晶方面的優勢,仍然是行業的首選技術。

高溫化學氣相沈積(HTCVD)法

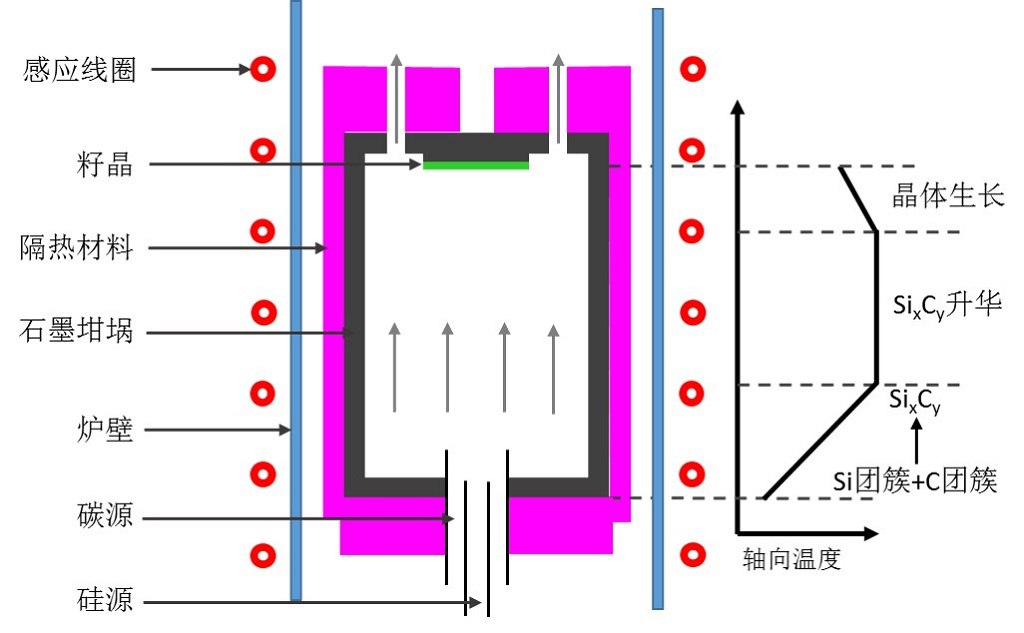

高溫化學氣相沈積(HTCVD)方法是對傳統CVD技術的一種改進,與物理氣相傳輸(PVT)法有相似之處。這種先進的碳化硅單晶生長技術主要依賴於硅烷(SiH4)和碳氫化合物(如C2H4、C3H8)氣體,作為硅(Si)和碳(C)源。在這個過程中,氣體從石墨坩堝底部進入,在2100至2300攝氏度的高溫區域發生化學反應,生成Si和SiC。由這些化學反應產生的氣體隨後在坩堝上方的碳化硅籽晶上沈積,形成單晶。

HTCVD法在生長碳化硅晶體方面相較於PVT法具有更高的速率,生長速度可達每小時0.3至0.6毫米。這一方法在碳化硅單晶生長領域展現出巨大潛力。2020年,超芯星公司宣佈成功研制了國內首台HTCVD碳化硅單晶生長設備,這標誌著HTCVD技術在實際應用中取得重要進展。鑒於其較快的生長速度和高效的生產能力,HTCVD法有望成為生產大尺寸碳化硅晶體的關鍵技術之一。隨著技術的進一步發展和優化,HTCVD法預計將在未來的碳化硅單晶生產中扮演越來越重要的角色。

液相法

液相法是一種歷史悠久的碳化硅(SiC)晶體制備技術,它在20世紀60年代曾廣受歡迎,甚至超越了物理氣相傳輸(PVT)法。然而,隨著70年代PVT法的技術突破,液相法逐漸被邊緣化。如今,由於PVT法在製造大尺寸SiC晶體和降低成本方面遇到挑戰,液相法重新引起了業界的關注。

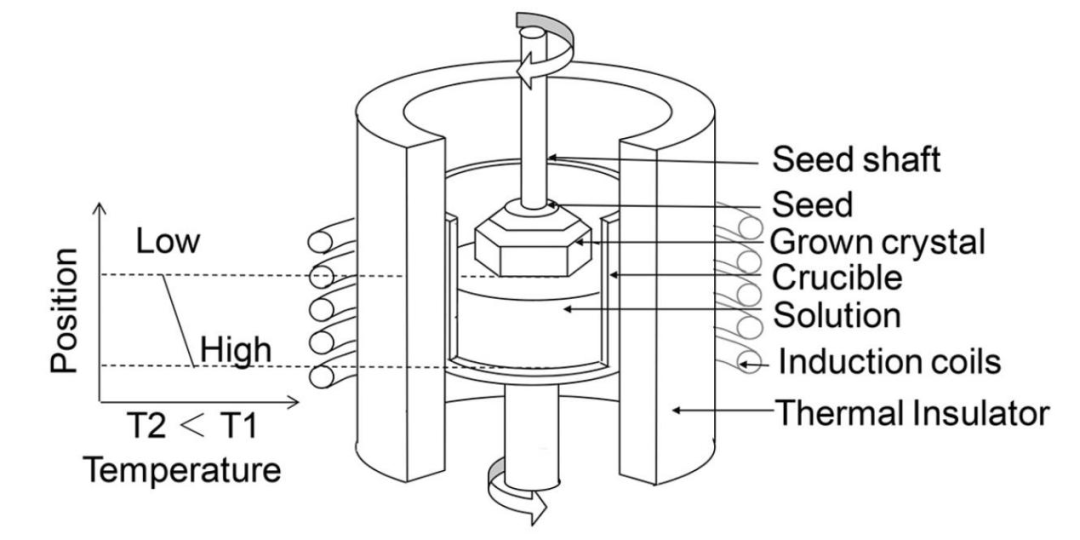

液相法的核心在於使用石墨坩堝作為反應器,通過在熔融純硅中加入助溶劑,提高其對碳的溶解度。在坩堝靠近壁面的高溫區域,碳溶解於熔融硅中;而在坩堝中心溫度較低的碳化硅籽晶處,碳的溶解度降低,形成過飽和溶液。此時,溶液中的碳與硅結合,在籽晶表面進行外延生長。同時,溶液中析出的碳繼續回流至坩堝壁,繼續溶解,形成循環。

儘管液相法具有潛力,但它仍面臨一些技術難題。首先,需要在生長速率和晶體質量之間找到平衡,因為過快的生長速度可能導致缺陷,甚至晶體開裂。此外,由於石墨坩堝在生長過程中不斷腐蝕,可能會影響晶體生長環境的穩定性。此外,由於高溫生長條件下測試的難度,對於液相中的熱力學參數(如凝固點、表面張力、黏度等)尚未完全掌握,這些是未來研究的重要方向。

最近,天岳先進公司宣佈使用液相法成功制備出低缺陷的8英吋晶體,這在碳化硅單晶生長領域是一項重要的突破。國內的晶格領域半導體公司也在液相法方面取得了進展,成功生產出6英吋碳化硅晶體。在國際上,日本的研究機構和企業,包括名古屋大學、東京大學、住友、豐田、OXIDE等,也在積極投資液相法的研發,表明這一技術在全球範圍內正逐步走向前沿。

小結

當前碳化硅(SiC)晶體的制備效率相對較低,這直接影響了碳化硅襯底的成本,是其價格高企的主要原因。然而,隨著相關產業鏈的不斷成熟和量產規模的擴大,碳化硅晶體制備技術也在持續改進和發展。特別是液相法的進步,為碳化硅晶體的商業化生產提供了新的動力。隨著這些技術的優化和創新,碳化硅晶體制備的效率有望提高,從而降低成本。液相法等新興技術的實際應用和商業化推廣將是關鍵因素,有可能在未來進一步加快碳化硅降本的步伐。綜上所述,可以預見,隨著技術進步和市場需求的增加,碳化硅晶體制備領域將繼續迎來新的發展機遇。

来源: 电子发烧友网、半导体信息